Reduzierter CO2-Fußabdruck: Nachhaltige Dämmung aus Neopor® BMB von BASF

Gesponserter Beitrag

Seit Ende 2019 bietet BASF den bewährten EPS-Dämmstoff Neopor® in einer Variante nach dem Biomassenbilanz-Verfahren an. Dabei werden fossile Rohstoffe vollständig durch nachwachsende Rohstoffe ersetzt. Der CO2-Fußabdruck kann so – im Vergleich zu traditionell produzierten EPS-Rohstoffen – im ersten Produktionsschritt um 90 % reduziert werden (vgl. EPD “Dämmplatte mit Neopor® Plus BMB”).

Wofür steht “BMB”? Und was ist ein Biomassenbilanz-Verfahren?

Langlebige, feuchtigkeitsresistente Dämmstoffe wurden bisher vor allem aus fossilen Ressourcen wie Erdöl und Erdgas hergestellt. Bei der Herstellung von Produkten im Biomassenbilanz-Verfahren (BMB) werden fossile Rohstoffe am Anfang der Wertschöpfungskette durch erneuerbare Rohstoffe (z. B. Bio-Gas und Bio-Naphtha) ersetzt, was die CO2-Emissionen deutlich reduziert.

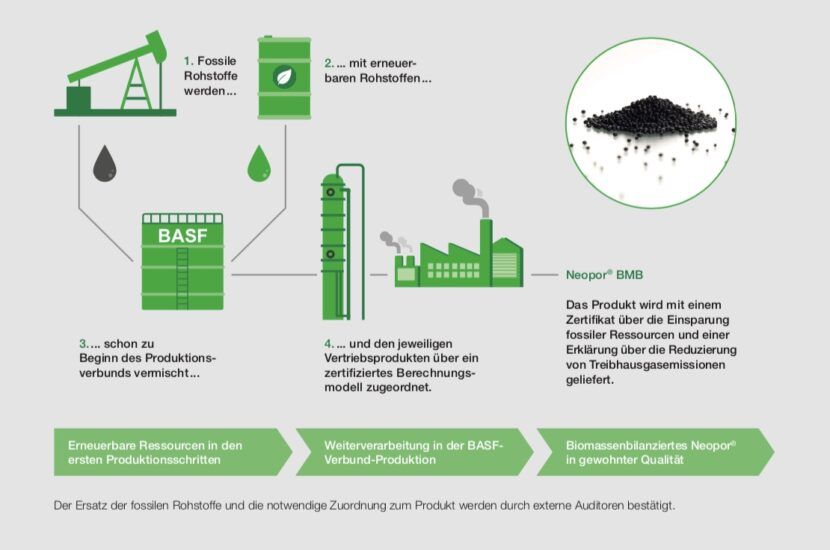

Wie funktioniert das Biomassenbilanz-Verfahren?

Das BMB-Verfahren funktioniert ähnlich wie die Einspeisung von Ökostrom in das Stromnetz: Die Kunden bestellen ein massenbilanziertes Produkt. Dafür kauft BASF die entsprechende Menge an erneuerbaren Rohstoffen und speist sie in den Produktionsprozess ein.

Wie die Grafik oben zeigt, wird der alternative Rohstoff bereits zu Beginn der Produktion, also am Anfang der Wertschöpfungskette, eingesetzt. Der Massenbilanz-Ansatz ermöglicht es, die vorab eingespeisten Rohstoffe am Ende des Prozesses den fertigen Produkten zuzuordnen. So erhöht BASF den Anteil nachhaltiger Rohstoffe in der Produktion kontinuierlich und schont wertvolle Ressourcen, die im Erdboden bleiben können.

Kreislaufwirtschaft bei BASF

Kreislaufwirtschaft bedeutet die Entkopplung von Wachstum und Ressourcenverbrauch. Die BASF treibt die Kreislaufwirtschaft voran, indem sie das Beste aus begrenzt vorhandenen Ressourcen macht: Vorhandene Rohstoffe so lange wie möglich zu nutzen, Abfälle zu minimieren und mit nachwachsenden Rohstoffen Werte zu schaffen.

Durch dieses Vorgehen trägt die BASF dazu bei, Rohstoff- und Produktionskreisläufe zu schließen und zu erweitern. Indem verstärkt recycelte und erneuerbare Rohstoffe eingesetzt werden, wird der Übergang zu einer kreislauforientierten Wirtschaft angestrebt. Bis zum Jahr 2030 will das Unternehmen den Umsatz mit Lösungen für die Kreislaufwirtschaft auf 17 Milliarden Euro verdoppeln.

Zertifizierung des Biomassenbilanz-Verfahrens durch unabhängige Dritte

Das Biomassenbilanz-Verfahren der BASF wird durch unabhängige Dritte zertifiziert, in Deutschland z. B. durch die REDcert GmbH.

Darüber hinaus hat das Institut Bauen und Umwelt e.V. (IBU) eine Umwelt-Produkt-Deklaration (environmental product declaration, kurz “EPD”) erstellt. Das Dokument fasst die Daten zu den Umwelteinwirkungen von Dämmstoffplatten aus Neopor® BMB zusammen:

Im Vergleich von jeweils 1 m³ Dämmplatte aus konventionell produziertem Neopor® und Neopor® BMB wird deutlich, dass sich das globale Erwärmungspotential (global warming potential, GWP) des Dämmstoffs aus Neopor® BMB schon zu Beginn des Lebenszyklus (A1-A3) um 66 % verbessert.

Über den ganzen Lebenszyklus hinweg betrachtet, verbessert sich der CO2-Fußabdruck um 42 %. Die zusätzliche CO2-Einsparung während der langen Nutzungsphase als Fassaden-Dämmstoff fliesst nicht in die Betrachtung ein.

Zusammengefasst hat der Biomassenbilanz-Ansatz diese Vorteile:

- reduzierter CO2-Fußabdruck

- spart fossile Ressourcen

- unabhängige Zertifizierung

Nachhaltig dämmen mit Neopor® BMB

Bereits konventionell produziertes Neopor® ermöglicht CO2-Einsparungen während der langjährigen Nutzungsphase z. B. als Fassadendämmung: Der Energiebedarf zum Heizen oder Kühlen des Gebäudes verringert sich, der Ausstoß von Treibhausgasen wird reduziert.

Hier erscheint eigentlich ein Video darüber, wie Neopor® BMB CO2-Einsparungen ermöglicht. Um Youtube-Videos ansehen zu können, müssen Sie es in Ihren Cookie-Einstellungen erlauben.

Ein Rechenbeispiel

Neopor® BMB vermindert die CO2-Belastungen über den gesamten Lebenszyklus hinweg: von der Produktion, der Weiterverarbeitung zur Dämmplatte bis hin zur Wiederverwertung. Bei der Dämmung von 100 Einfamilienhäusern mit Neopor® BMB lässt sich fast so viel CO2 einsparen wie ein Fußballfeld großer Wald nach 6 Jahren speichert.1

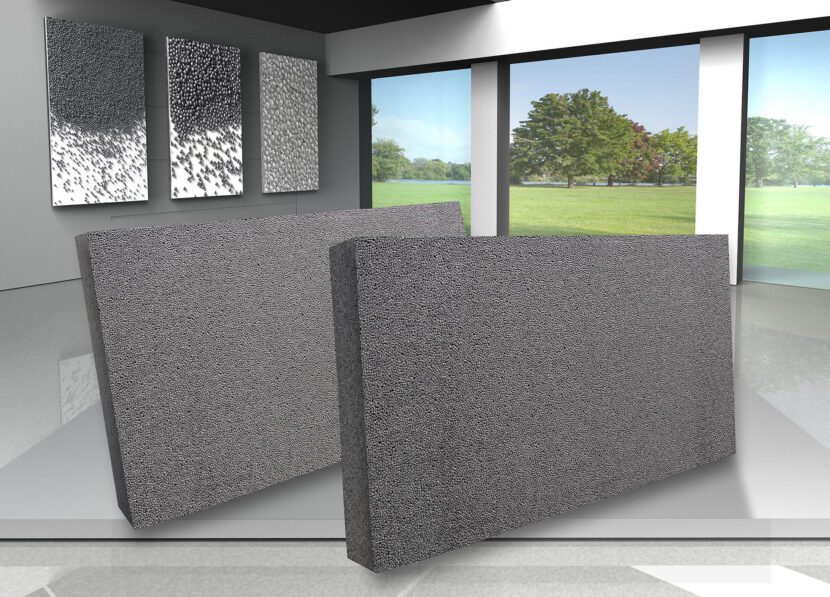

Wichtig: Im Vergleich zu traditionellen EPS-Dämmstoffen bleiben bei Neopor® BMB-Dämmplatten alle wichtigen Produkteigenschaften erhalten – und der CO2-Fußabdruck verbessert sich.

Für Architektinnen und Architekten sowie für die verarbeitenden Betriebe ändert sich durch den Einsatz der neuartigen Produkte in der Praxis also wenig – denn Maße, Dämmwerte und Verarbeitungseigenschaften ändern sich nicht.

Die Eigenschaften von Neopor® BMB im Überblick:

- hervorragende Wärmeleitfähigkeit

- feuchtigkeitsresistent

- langlebig und beständig

- leichte Handhabung und schnelle Verarbeitung

- vielseitig einsetzbar

- wirtschaftlich

Anwendungsbeispiele: Wo kann die nachhaltige Wärmedämmung eingesetzt werden?

Durch den Einsatz von nachwachsenden Rohstoffen bleiben die bekannten Produkteigenschaften von konventionell produziertem Neopor® erhalten und werden durch die zusätzliche CO2-Einsparung während der Produktion ergänzt.

Dämmstoffe aus Neopor® BMB eignen sich daher für die gleichen Anwendungen wie die herkömmlichen Dämmplatten, zum Beispiel:

- Flachdachdämmung

- Dachbodendämmung

- Außendämmung (WDVS)

- Innendämmung

- Trittschalldämmung

- Perimeterdämmung

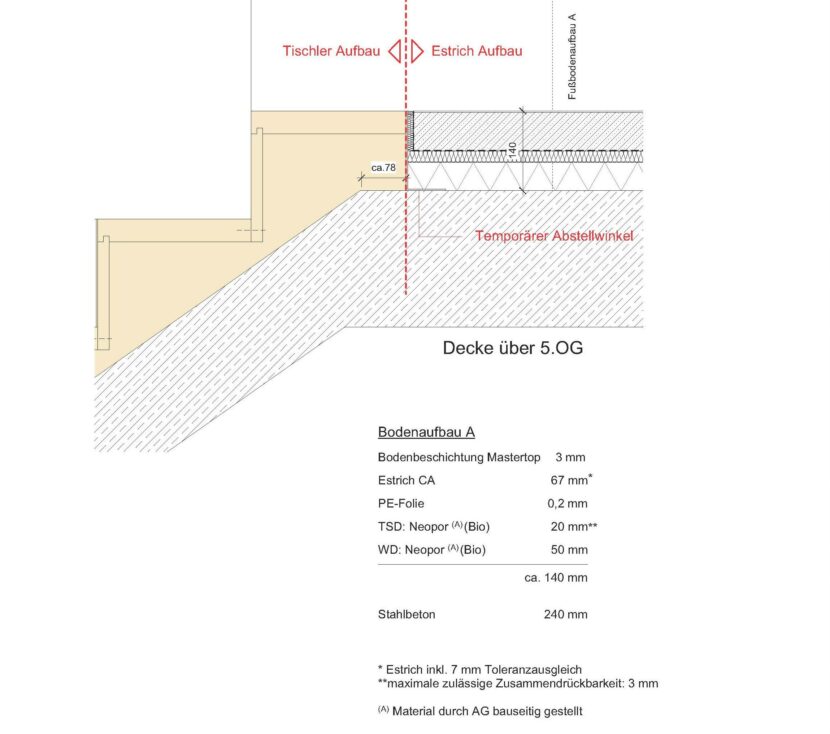

Projektbeispiel: Das Creation Center der BASF in Ludwigshafen

Das BASF Creation Center am Stammsitz des Konzerns in Ludwigshafen verbindet moderne Architektur mit der Geschichte des Traditionsunternehmens. Der Sockel des Gebäudes ist ein ehemaliger Luftschutzbunker aus dem Zweiten Weltkrieg. Darüber aufgeständert entstand ein zweigeschossiger Stahlbetonbau hinter einer futuristischen Vorhangfassade.

Die weißen, organischen Fassadenelemente bilden einen starken Kontrast zu dem darunter liegenden Betonblock (in dem übrigens das Rechenzentrum des Creation Centers untergebracht wurde). Die Erschliessung der baulichen Ergänzung des ehemaligen Bunkers erfolgt über einen separaten Treppenturm. Das Flachdach in 28 Metern Höhe kann als Dachterrasse genutzt werden. Großartige Aussicht inklusive.

Auf den beiden Neubauebenen mit ca. 1.000 m² stehen den Mitarbeitenden der BASF und ihren Kundinnen und Kunden flexibel nutzbare Flächen zur Verfügung. Die Räume verfügen über moderne Präsentations- und Simulationstechnik, um z. B. mithilfe von 3D-Daten das Verhalten realer Bauteile aus neu entwickelten Hochleistungskunststoffen zu visualisieren.

Auch deswegen war es Architektin Bernadette Stauder-Buschlinger bei der Planung des Gebäudes wichtig, Produkte einzusetzen, die für Innovation und eine nachhaltige Weiterentwicklung stehen. Als Trittschalldämmung wurden so in den beiden oberen Stockwerken 40 mm-Platten aus Neopor® BMB verlegt.

Weitere Informationen zum nachhaltigen Dämmen mit Neopor® BMB finden Sie auf neopor.de.

1 Berechnung zur Speicherung von CO2 in Wäldern basiert auf dem derzeitigen CO2-Gehalt deutscher Wälder. In Deutschland speichert ein Hektar Wald über alle Altersklassen und Arten hinweg ca. 13 Tonnen CO2 pro Jahr. (Stiftung Unternehmen Wald, 2018)