Modulbau im Fokus – Nachhaltigkeit, Energieeffizienz und Wirtschaftlichkeit

Gesponserter Beitrag

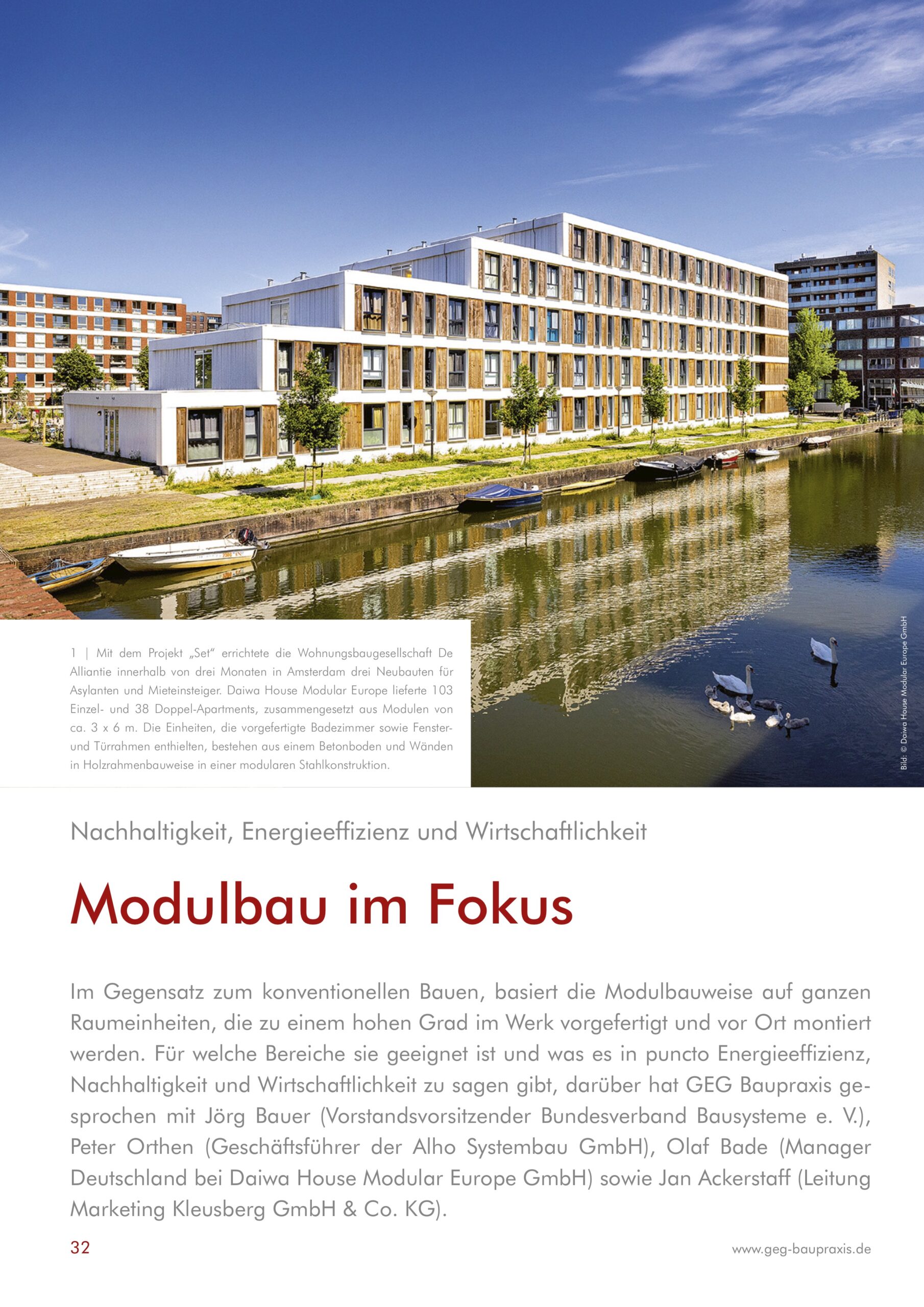

Im Gegensatz zum konventionellen Bauen, basiert die Modulbauweise auf ganzen Raumeinheiten, die zu einem hohen Grad im Werk vorgefertigt und vor Ort montiert werden.

Für welche Bereiche sie geeignet ist und was es in puncto Energieeffizienz, Nachhaltigkeit und Wirtschaftlichkeit zu sagen gibt, darüber hat GEG Baupraxis gesprochen mit Jörg Bauer (Vorstandsvorsitzender Bundesverband Bausysteme e. V.), Peter Orthen (Geschäftsführer der Alho Systembau GmbH), Olaf Bade (Manager Deutschland bei Daiwa House Modular Europe GmbH) sowie Jan Ackerstaff (Leitung Marketing Kleusberg GmbH & Co. KG).

Wie haben sich Modulbau-Systeme in den letzten Jahren verändert, um auf steigende Anforderungen im Hinblick auf Energieeffizienz sowie Ressourcen- und Klimaschutz zu reagieren?

Jörg Bauer: Die Bauwirtschaft steht schon seit 20 Jahren vor großen Herausforderungen. Energieeffizienz ist eine davon und der Modulbau ist eine Lösung dafür. Der Modulbau war von Anfang an Vorreiter beim Thema energieeffizientes Bauen.

Alle Mitgliedsunternehmen unseres Verbands bauen mittlerweile im Standard eines früheren KfW-40-Gebäudes bzw. eines Effizienzhaus 40 – oder höher, wenn gewünscht. Und was den Ressourcenschutz anbelangt, ist bei uns natürlich das Cradle to Cradle-Verfahren ein großes Thema.

Die Wiederverwendbarkeit von Modulen ist durchgängig gegeben, weil wir einen sehr hohen Vorfertigungsgrad von teils bis zu 95 Prozent haben und dabei auf sortenrein trennbaren Materialverbund achten. Zudem achten wir darauf, dass sich die Module leicht zusammenfügen lassen – im Umkehrschluss sind sie auch wieder leicht demontierbar.

Peter Orthen: Bei Alho fokussieren wir uns auf ein Bausystem: einem Tragwerk aus Stahl, dem weltweit am meisten recycelten Material. Dieses System entwickeln wir kontinuierlich weiter, z. B. ganz aktuell, indem wir es auch in der Kombination mit Holz als Hybrid anbieten, um es noch nachhaltiger zu gestalten.

Überdies haben wir unsere Produktion in den letzten Jahren auch hinsichtlich des Ressourceneinsatzes stark optimiert. Wir fertigen unsere Modulgebäude in modernen Produktionshallen unter industriellen Bedingungen seriell vor.

Der Vergleich mit der Automobilindustrie dient hier oft als Vorbild, auch für Prozessoptimierungen, und „Lean Management“ ist auf diesem Gebiet ein bekannter Ansatz. Grundprinzip des Lean Managements ist es, Verschwendung zu minimieren – das setzen wir auch bei der seriellen Produktion unserer Module an. Dank Prozessoptimierung reduzieren wir den Ressourceneinsatz um ca. 36 und den Abfall um ca. 70 Prozent gegenüber konventionellem Bauen.

Zudem reduzieren wir Abfallmengen weiter, indem wir Baustoffe wie Gipskartonplatten oder Dämmstoffe zum Recyclen an Lieferanten zurückgeben. Da Modulgebäude dauerhafte Gebäude sind, behandelt das Bauordnungsrecht sie wie konventionelle Bauten und sie müssen dieselben Anforderungen im Hinblick auf Wärmeschutz, Brandschutz, Statik, etc. erfüllen. Sobald neue Vorgaben und Vorschriften in Kraft treten, muss unser Bausystem diesen natürlich ebenfalls bereits entsprechen.

Olaf Bade: Bei Daiwa House Modular Europe bieten wir vier verschiedene Modulgrößen an und setzen bei unseren Modulen auf eine Hybridbauweise. Alle Module bestehen aus einer Stahlrahmentragkonstruktion, einer bewährten Stahlbetonbodenplatte und Holztafelbauwänden oder Trockenbauwänden, sowie Holztafelbaudecken. Auf diesen vier Modulgrößen basieren auch unsere 18 standardisierten Wohnungsgrundrisse.

Was den Klimaschutz anbelangt, haben wir haben uns das Ziel gesetzt, bis 2050 in den Niederlanden CO2-neutral zu produzieren. Dazu nutzen wir seit Jahren das Softwareprogramm Ecochain, das es uns ermöglicht, die Kohlendioxid-Bilanz von Projekten konkret aufzuzeigen und so die Umweltbilanz des Produktionsprozesses inklusive der Transportwege immer weiter zu optimieren. Eine große Bedeutung kommt in diesem Zusammenhang der Wiederverwendung von Materialien zu.

Da unsere Hybridmodule aus Stahl und Beton so beständig sind, können sie über Generationen mehrfach genutzt werden. Dazu kommt, dass für unsere Stahlrahmen beispielsweise bis zu 95 Prozent Recyclingstahl eingesetzt wird und auch das Dämmmaterial erneut genutzt wird, womit wir Abfälle vermeiden und Rohstoffe sparen. Zudem kontrollieren wir die Herkunft der Materialien und verwenden z. B. nur nachhaltig zertifiziertes Holz, denn in den Niederlanden muss man bereits für jeden Neubau den CO2-Fußabdruck ermitteln und darf einen gesetzlich festgelegten Maximalwert, der regelmäßig weiter nach unten gesetzt wird, nicht überschreiten.

Jan Ackerstaff: Kleusberg realisiert als einziger Anbieter schlüsselfertige Gebäude in Stahl- und Holzmodulbauweise sowie in Kombination mit anderen Bauweisen auch als Hybridgebäude. Unsere Modulbauten erfüllen seit jeher problemlos alle Anforderungen hinsichtlich Energieeffizienz, d. h. Passivhaus- oder Plus-Energiegebäude sind genauso möglich wie alle KfW-Standards. Zudem sind unsere Gebäude zu mindestens 96 Prozent rezyklierbar.

Wir steigern die Anteile an nachwachsenden Rohstoffen bei der Modulproduktion und vor Ort auf der Baustelle kontinuierlich und nutzen für die Produktion weitestgehend unseren eigenen, mittels Photovoltaik erzeugten Strom. Zudem sind viele weitere Entwicklungen, die darauf abzielen, eine ganzheitliche Nachhaltigkeit auch im Sinne von Cradle to Cradle herzustellen, mit Nachdruck in Arbeit und werden in den kommenden Monaten und Jahren zum Tragen kommen.

Das Fachmagazin GEG Baupraxis unterstützt Architekten und Fachplaner mit aktuellen und fundierten Informationen rund um energieeffizientes sowie ressourcenschonendes Bauen und Umbauen.

Neugierig geworden? Jetzt Probeheft anfordern und das Fachmagazin GEG Baupraxis kostenlos testen!

Welche weiteren wichtigen Entwicklungstreiber gibt es derzeit im Hinblick auf modulare Bausysteme?

Bade: Eine große Herausforderung für die Baubranche ist, dass sie einer der größten Verursacher für CO2-Emissionen und Abfall ist. Wenn wir weiter großteils auf konventionelle Bauweisen setzen, wird die Einhaltung der vereinbarten Klimaziele kaum möglich sein.

Gleichzeitig steigt die Nachfrage nach qualitativ hochwertigem, bezahlbarem und energieeffizientem Wohnraum weiter an. Modulbau bietet die Antwort auf diese Herausforderungen, da Projekte so wesentlich schneller und dank kreislaufbasierten Bauens auch klimafreundlicher umgesetzt werden können.

Ackerstaff: Hinzu kommt, dass im Modulbau Materialverschwendung, wie sie bei konventionellen Baustellen nach wie vor üblich ist, vermieden wird. Herr Orthen hat das bereits erwähnt und die Gründe hierfür liegen neben konsequenten Prozessabläufen und -optimierungen im Grad der Digitalisierung.

Die gesamte Planung eines Modulbaus verläuft anders als bei den meisten konventionellen Bauten: Es wird nicht baubegleitend geplant, sondern vor Baubeginn wird die Planung mittels BIM vorgenommen, d. h. von Anfang an ist beispielsweise klar, wie viele Anfahrten zur Baustelle nötig sind, wie viel Material genau gebraucht wird etc. So lässt sich der Bedarf an „kritischen“, weil weltweit begrenzt verfügbaren Baustoffen wie Sand, Zement/Beton oder Kiesen wie auch jedweder Abfälle auf ein absolutes Minimum reduzieren. Und so lässt sich auch der nötige Baustellenverkehr reduzieren.

Zudem betrachtet die digitale Planung sämtliche nötigen Gewerke und sämtliche Abschnitte des Gebäudelebenszyklus. Die Bauwerke sind also von Anfang an auch im Hinblick auf Aspekte wie spätere Umbauten, Renovierungen, Erweiterungen oder aber auch den Rückbau sowie die Rezyklierbarkeit der eingesetzten Materialien entsprechend optimiert.

Orthen: Wichtige Entwicklungstreiber sind sicher die Entwicklungen der rechtlichen Rahmenbedingungen, wie bereits eingangs erwähnt. Ein weiterer Treiber sind Anforderungen aus dem Markt. So haben wir beispielsweise vor einigen Jahren mit dem Aufbau unseres „Kompetenzzentrums Wohnungsbau“ begonnen.

Wir hatten seinerzeit für verschiedene Wohnungsbaugesellschaften Unterkünfte für Flüchtlinge gebaut. Da lag die Frage nahe, ob wir nicht auch Gebäude für den geförderten oder freien Wohnungsmarkt in Modulbauweise errichten können. Da der Bau entsprechender Gebäude doch erheblich komplexer ist als etwa der von Schulen oder Büros, mussten wir den Modulbau im Hinblick auf den Geschosswohnungsbau noch einmal neu denken.

Inzwischen gehören wir zu den Gewinnern des GdW-Wettbewerbs zum seriellen, modularen Wohnungsbau und verzeichnen eine hohe Nachfrage in diesem Bereich – nicht zuletzt auch aufgrund der Aussagen von Bundesbauministerin Klara Geywitz, 400.000 neue Wohnungen pro Jahr schaffen und das u. a. mit seriellen Bauweisen erreichen zu wollen.

400.000 Wohnungen jährlich – das ist vor allem in Anbetracht der aktuellen Gegebenheiten ein mehr als ambitioniertes Ziel. Aber es wurden nun auch schon mehrfach verschiedene KfW-Standards angesprochen. Sind im Modulbau generell alle derzeitigen Standards umsetzbar?

Ackerstaff: Ja, alle Standards sind mit unserer Stahl- wie auch Holz-Modulbauweise möglich. Unsere Gebäude werden grundsätzlich individuell nach Kundenwunsch und -Anforderungen geplant und ausgelegt. Es gibt – anders als bei Containern – keinerlei Einschränkungen oder Grenzen hinsichtlich der energetischen Auslegung.

Wir forschen zudem seit einiger Zeit gemeinsam mit der Hochschule für Technik, Wirtschaft und Kultur (HTWK) Leipzig daran, die tendenziell leichtere Modulkonstruktion auch im Hinblick auf den sommerlichen Wärmeschutz durch Einbringung speicherfähigerer Materialien zu optimieren, sodass wir auf konventionelle Klimatechnik verzichten können.

Orthen: Im Modulbau lassen sich die gleichen KfW-Standards erreichen, wie bei konventionellen Bauweisen. Wir haben bereits Gebäude auf Passivhaus-Niveau und sogar als EnergiePlus-Gebäude errichtet. Wie im konventionellen Bauen auch, sind diese Gebäude mit Mehraufwand insbesondere hinsichtlich der Anlagentechnik und somit auch hinsichtlich der Engineering- und Errichtungskosten verbunden. Die Entscheidung darüber, welcher Standard umgesetzt werden soll, trägt letztlich der Bauherr.

Bade: Auch wir können alle Energieeffizienzklassen umsetzen. Aktuell werden die meisten Projekte bei Daiwa House Modular Europe mit KfW 40 geplant, wir haben in den Niederlanden aber ebenfalls bereits Plusenergiegebäude realisiert. Dabei wird ein Großteil der gebauten oder geplanten Fassaden vorgehängt, was dem Architekten ein Maximum an Gestaltungsmöglichkeiten eröffnet.

Für die vorgehängten, hinterlüfteten Fassaden verwendet Daiwa House Modular Europe Aluminium, Holz, Trespa, Keramik, Glas oder Kunststoff. Unterhalb dieser Hülle sind beliebige Außendämmdicken möglich, die auch künftige Effizienzklassen, wie etwa Plusenergiebauten, ermöglichen.

Lesen Sie mehr über das Thema in der Ausgabe 3/2022 von GEG Baupraxis – Fachmagazin für energieeffiziente und ressourcenschonende Neu- und Bestandsbauten.

[Auszug aus GEG Baupraxis 3/2022, Autorin: Sandra Hoffmann]

GEG Baupraxis unterstützt Architekten und Fachplaner mit aktuellen und fundierten Informationen rund um energieeffizientes sowie ressourcenschonendes Bauen und Umbauen.

Weitere Informationen auf www.geg-baupraxis.de